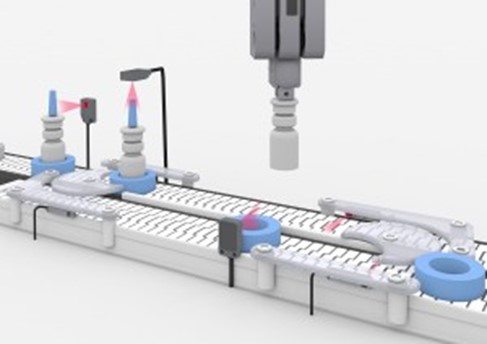

Los dispositivos de medición de distancia ayudan con el posicionamiento, el control del flujo de material y la detección de nivel. Sin embargo, hay varias opciones a considerar cuando se trata de elegir la tecnología de sensor correcta para medir la distancia. Aquí te presentamos los tres tipos más utilizados en el mundo de la automatización industrial hoy en día, incluidos los fotoeléctricos, ultrasónicos e inductivos.

Los dispositivos de medición de distancia ayudan con el posicionamiento, el control del flujo de material y la detección de nivel. Sin embargo, hay varias opciones a considerar cuando se trata de elegir la tecnología de sensor correcta para medir la distancia. Aquí te presentamos los tres tipos más utilizados en el mundo de la automatización industrial hoy en día, incluidos los fotoeléctricos, ultrasónicos e inductivos.

Sensores fotoeléctricos

Los sensores fotoeléctricos usan una fuente de luz, como un láser o un diodo emisor de luz, para reflejar la luz de la superficie de un objeto para calcular la distancia entre la cara del sensor y el objeto en sí. Los dos principios básicos sobre cómo el sensor calcula las distancias son el tiempo de vuelo (TOF) y la triangulación.

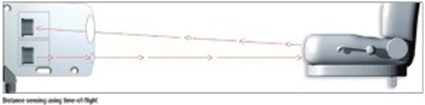

Los sensores de medición de distancia fotoeléctrica de tiempo de vuelo

derivan la medición de distancia en función del tiempo que tarda la luz en viajar desde el sensor hasta el objeto y regresar. Estos sensores se utilizan para medir largas distancias, generalmente en el rango de 500 milímetros a 5 metros.

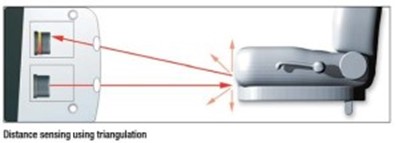

En el sensor de medición de triangulación, la carcasa del sensor, la fuente de luz y el reflejo de la luz forman un triángulo. La medición de distancia se basa en el ángulo de reflexión de la luz dentro de su rango de detección con alta precisión y resolución. Estos sensores tienen un rango de medición de distancia mucho más pequeño que está limitado a entre 20 y 300 milímetros, según las especificaciones del sensor.

Las ventajas de usar sensores fotoeléctricos de medición de distancia son el rango, la precisión, la repetibilidad, las opciones y el costo. La principal desventaja de usar sensores fotoeléctricos para medir distancias es que se ven afectados por el polvo y el agua, por lo que no se recomienda usarlos en un ambiente sucio.

Sensores ultrasónicos

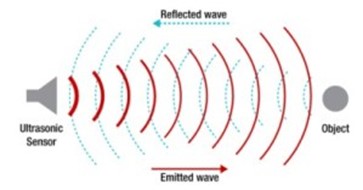

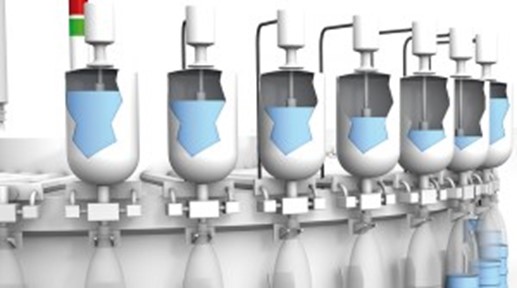

Los sensores de distancia ultrasónicos funcionan con un principio similar a los sensores de distancia fotoeléctricos, pero en lugar de emitir luz, emiten ondas de sonido que son demasiado altas para que las escuchen los humanos, y usan el tiempo de vuelo de la onda de sonido reflejada para calcular la distancia entre el objeto y la cara del sensor. Son insensibles al material, color y acabado superficial del objeto. No requieren que el objeto o el objetivo estén hechos de metal como los sensores de posición inductivos. También pueden detectar objetos transparentes, como botellas transparentes u objetos de diferentes colores, con los que los sensores fotoeléctricos tendrían problemas, ya que no se reflejaría suficiente luz para determinar de manera confiable la distancia de un objeto. Los sensores ultrasónicos tienen un rango de detección limitado de aproximadamente 8 metros

Algunas cosas a tener en cuenta que afectan negativamente al sensor ultrasónico son cuando el objeto o el objetivo está hecho de un material que absorbe el sonido, como espuma o tela, donde el objeto absorbe suficiente onda de sonido emitida por el sensor, lo que hace que la salida no sea confiable. Además, el campo de detección aumenta progresivamente cuanto más se aleja de la cara de detección, lo que hace que la medición sea imprecisa si hay varios objetos en el campo de detección del sensor o si el objeto tiene una superficie contorneada. Sin embargo, existen accesorios de enfoque de sonido que están disponibles para limitar el campo de detección a distancias más largas, lo que hace que las mediciones sean más precisas.

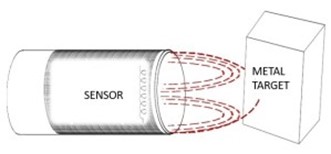

Sensores inductivos

Los sensores de medición de distancia inductivos funcionan según el mismo principio que los sensores de proximidad inductivos, donde un objeto metálico que penetra en el campo electromagnético cambiará sus características según el tamaño del objeto, el material y la distancia desde la cara de detección. El cambio del campo electromagnético detectado por el sensor se convierte en una señal de salida proporcional o medida de distancia. Tienen un tiempo de respuesta rápido, alta repetibilidad y linealidad, y funcionan bien en entornos hostiles ya que no se ven afectados por el polvo o el agua. La desventaja de usar sensores de distancia inductivos es que el objeto o el objetivo debe estar hecho de metal. También tienen un rango de medición relativamente corto que se limita a aproximadamente 50 milímetros.

un tiempo de respuesta rápido, alta repetibilidad y linealidad, y funcionan bien en entornos hostiles ya que no se ven afectados por el polvo o el agua. La desventaja de usar sensores de distancia inductivos es que el objeto o el objetivo debe estar hecho de metal. También tienen un rango de medición relativamente corto que se limita a aproximadamente 50 milímetros.

Existen diversas variables a tener en cuenta al elegir la tecnología de sensor correcta para la solución de tu aplicación, como el color, el material, el acabado, el tamaño, el rango de medición y el entorno. Cualquiera de estos puede tener un efecto negativo en el rendimiento o el éxito de tu solución, por lo que debe tenerlos todos en cuenta.

Mucho antes de Covid, estábamos viendo un aumento en el número de SKU en producto empaquetado. En 2019, Packaging Digest informó un aumento estimado del 42% en SKU en la industria de alimentos y bebidas.

Mucho antes de Covid, estábamos viendo un aumento en el número de SKU en producto empaquetado. En 2019, Packaging Digest informó un aumento estimado del 42% en SKU en la industria de alimentos y bebidas.

El Internet industrial de las cosas (IIoT) se está convirtiendo en una parte indispensable de la industria manufacturera, lo que lleva a un monitoreo en tiempo real y a un aumento en la efectividad general del equipo (OEE) y la productividad. Dado que las máquinas se conectan a la intranet y, a veces, a Internet para el monitoreo remoto, esto genera una serie de desafíos y preocupaciones de seguridad para estos dispositivos ahora conectados.

El Internet industrial de las cosas (IIoT) se está convirtiendo en una parte indispensable de la industria manufacturera, lo que lleva a un monitoreo en tiempo real y a un aumento en la efectividad general del equipo (OEE) y la productividad. Dado que las máquinas se conectan a la intranet y, a veces, a Internet para el monitoreo remoto, esto genera una serie de desafíos y preocupaciones de seguridad para estos dispositivos ahora conectados.