En los días de Henry Ford, cuando se podía conseguir un coche de cualquier color siempre que fuera negro, la línea de montaje consistía en coger una pieza y colocarla en el coche. Hoy en día, existen literalmente miles de de opciones de automóviles, lo que aumenta drásticamente la necesidad de seguimiento y trazabilidad de todas las piezas que forman parte de los automóviles. ¿Cómo te aseguras de que los componentes que van en los vehículos sean los correctos?

En los días de Henry Ford, cuando se podía conseguir un coche de cualquier color siempre que fuera negro, la línea de montaje consistía en coger una pieza y colocarla en el coche. Hoy en día, existen literalmente miles de de opciones de automóviles, lo que aumenta drásticamente la necesidad de seguimiento y trazabilidad de todas las piezas que forman parte de los automóviles. ¿Cómo te aseguras de que los componentes que van en los vehículos sean los correctos?

Limitaciones de las calcomanias de código de barras tradicionales

La respuesta está en constante evolución. Al principio, las empresas automotrices imprimían códigos de barras unidimensionales en calcomanías, un proceso que requería mucho tiempo, trabajo intensivo y, a menudo, un desperdicio. Era necesario que una persona imprimiera una pila de pegatinas con la esperanza de que fueran correctas y en el orden correcto, las colocara manualmente en las piezas y esperara que no se cayeran. Desafortunadamente, muchas veces se cayeron, dejando a los operadores sin forma de rastrear las piezas. Y una vez que la pieza llegaba a la línea de ensamblaje, el operador tenía que escanear manualmente el código de barras, lo que generalmente tomaba entre seis y 10 segundos.

El poder de los sensores de identificación óptica

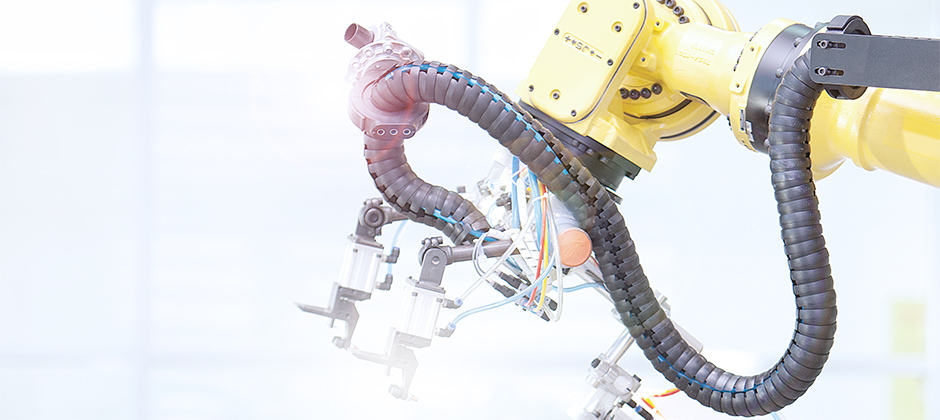

Las empresas automotrices modernas están automatizando este proceso con sensores para la identificación óptica. Pueden leer de forma fiable y precisa códigos de barras 1D y 2D. Este proceso de dos pasos incluye:

• Usando láseres (CO2 para plástico o fibra para metal), se graba una marca directa de pieza (DPM) de forma permanente en el componente. Este DPM permanece legible durante la vida útil del componente.

• Una vez marcado, se crea un nido en el componente, equipado con dos a cuatro cámaras. Estas cámaras capturan matrices de datos 2D visibles o códigos de barras adhesivos 1D desde una distancia de hasta 600 mm. Todos los datos se transmiten a través de IO-Link al PLC. Este proceso elimina los errores de escaneo y reduce los desechos.

Monitoreo de condición avanzado para calidad y eficiencia

Además de las funciones de lectura de códigos, las capacidades avanzadas de monitoreo de condiciones se han convertido en una parte esencial para garantizar la calidad y la eficiencia en la fabricación de automóviles. Estas capacidades permiten el monitoreo continuo de varios parámetros relacionados con los componentes y sus condiciones operativas. Los sensores equipados con características avanzadas de monitoreo de condiciones, como sensores de temperatura, sensores de vibración, sensores de humedad, sensores de inclinación, sensores de calidad de la señal y sensores de tiempo de funcionamiento, se implementan junto con los sensores de lectura de códigos.

En general, la combinación de sensores de lectura de códigos y capacidades avanzadas de monitoreo de condición garantiza no solo la correcta identificación y trazabilidad de los componentes, sino que también mejora el control de calidad general, reduce el tiempo de inactividad, minimiza los desechos y mejora la confiabilidad y el rendimiento de los productos finales.