La eficiencia general del equipo, OEE para abreviar, es una medida estándar que asegura la eficiencia de la producción en cualquier planta. Este indicador consta de tres elementos de la máquina: disponibilidad, eficiencia y calidad de las piezas que produce. La medición de estos datos eliminará el desperdicio y aumentará la eficiencia de la producción. Entonces, ¿cómo los recopilas y los calculas?

Monitoreo de Condición y OEE en uno

Las máquinas más antiguas a menudo no proporcionan la información necesaria, mínima para poder conocer estas métricas. El kit de herramientas de monitoreo de condición de Balluff (CMTK por sus siglas en inglés), facilita la verificación de los tiempos de funcionamiento de la máquina: brinda total transparencia y muestra el valor de OEE.

La medición del indicador OEE es una nueva funcionalidad que se puede proporcionar a través del CMTK, que hasta ahora ha sido una solución integral para monitorear el estado de máquinas y procesos. Ahora es posible ampliar su aplicación con esta función.

¿Cómo está conformado el Tool Kit de Balluff, CMTK?

El CMTK incluye todo lo que se necesita: desde sensores hasta adquisición de datos y visualización. Al mismo tiempo, el conjunto permite una gran flexibilidad gracias a su compatibilidad con todos los sensores IO-Link.

Los usuarios aprecian esta solución por su fácil operación y su software extremadamente intuitivo que no requiere tiempo para una capacitación extensa. El CMTK permite una implementación rápida (varios minutos) de monitoreo de condición, que será totalmente compatible con las necesidades de una empresa determinada. Gracias a esto, puedes medir los indicadores y reaccionar rápidamente a la situación.

¿Cómo funciona el CMTK?

La empresa Balluff, productora de CMTK, te invita a ponerte en contacto con el representante comercial y/o técnico de tu región para una demostración de nuestra solución durante la cual el especialista explicará de forma presencial y/o remota las posibilidades de la solución, mostrará sus componentes y responderá cualquier pregunta.

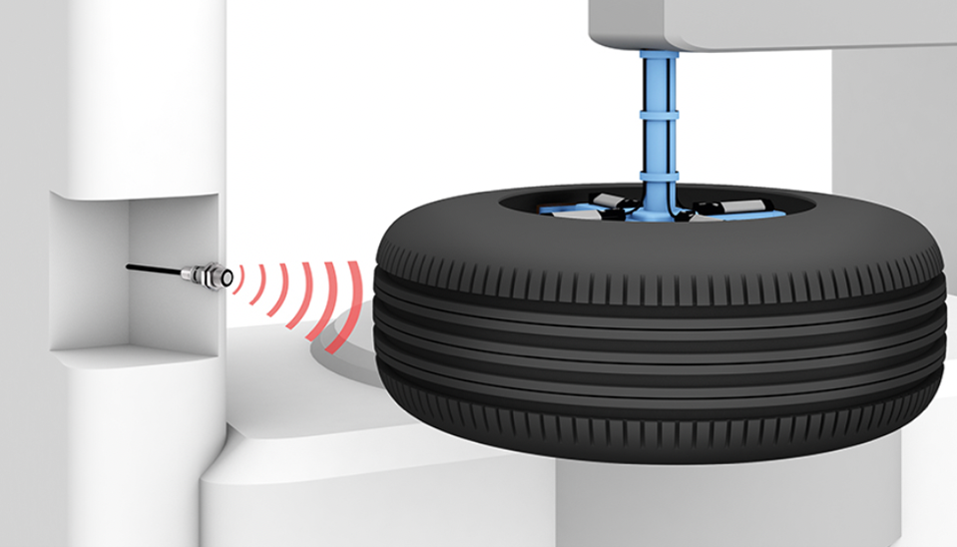

Por lo tanto, cuando haya una aplicación para sensor fotoeléctrico especialmente en una planta de fabricación de neumáticos, ten en cuenta que, en lugar de un sensor fotoeléctrico, un sensor ultrasónico puede ser una mejor opción.

Por lo tanto, cuando haya una aplicación para sensor fotoeléctrico especialmente en una planta de fabricación de neumáticos, ten en cuenta que, en lugar de un sensor fotoeléctrico, un sensor ultrasónico puede ser una mejor opción. En los últimos años, la pandemia ha generado cambios importantes en la que los consumidores prefieren y consumen alimentos y bebidas.

En los últimos años, la pandemia ha generado cambios importantes en la que los consumidores prefieren y consumen alimentos y bebidas. Al preguntarle sobre como considera que la revolución digital ha influido en los procesos cerveceros, Miguel nos comenta:

Al preguntarle sobre como considera que la revolución digital ha influido en los procesos cerveceros, Miguel nos comenta: Esta evolución de la industria la visualizo como un must para todo tipo de industria, ya que nos lleva a poder observar y potenciar nuestros procesos de una manera impresionante, el camino no es fácil, ya que no solo se trata de hardware y software que realicen un sinfín de cálculos, sino que para poder conseguir una transformación digital dentro de alguna organización se tiene que trabajar con el motor de la misma, ese motor yo le llamo gente, ya que también es importante desarrollar las aptitudes dentro de los equipos de trabajo para lograr esa gestión total de las herramientas y construir la adecuación de estas nuevas herramientas con la gestión de las operaciones.”

Esta evolución de la industria la visualizo como un must para todo tipo de industria, ya que nos lleva a poder observar y potenciar nuestros procesos de una manera impresionante, el camino no es fácil, ya que no solo se trata de hardware y software que realicen un sinfín de cálculos, sino que para poder conseguir una transformación digital dentro de alguna organización se tiene que trabajar con el motor de la misma, ese motor yo le llamo gente, ya que también es importante desarrollar las aptitudes dentro de los equipos de trabajo para lograr esa gestión total de las herramientas y construir la adecuación de estas nuevas herramientas con la gestión de las operaciones.” montaje, deben bloquearse firmemente en su posición para que la vibración o el peso no hagan que los sensores se desalineen. Y se pueden elegir materiales de montaje como acero inoxidable o plástico para cumplir con factores como la temperatura, la accesibilidad, la susceptibilidad al impacto y el contacto con otros materiales.

montaje, deben bloquearse firmemente en su posición para que la vibración o el peso no hagan que los sensores se desalineen. Y se pueden elegir materiales de montaje como acero inoxidable o plástico para cumplir con factores como la temperatura, la accesibilidad, la susceptibilidad al impacto y el contacto con otros materiales.

La tecnología capacitiva más nueva está diseñada como una cinta adhesiva para medir el material dentro de un tanque o recipiente de forma continua. Disponible con carcasa de acero inoxidable, plástico o PTFF, funciona particularmente bien cuando hay poco espacio disponible para detectar a través de una pared de plástico o vidrio de 8 mm o menos.

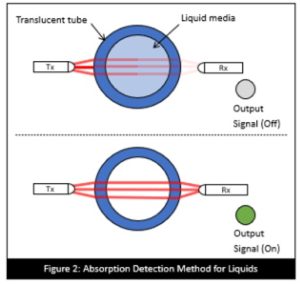

La tecnología capacitiva más nueva está diseñada como una cinta adhesiva para medir el material dentro de un tanque o recipiente de forma continua. Disponible con carcasa de acero inoxidable, plástico o PTFF, funciona particularmente bien cuando hay poco espacio disponible para detectar a través de una pared de plástico o vidrio de 8 mm o menos. El principio de refracción se basa en el índice de refracción de los medios. Utiliza una fuente de luz emitida (Tx) que está inclinada para limitar la luz que cae sobre el receptor (Rx, Figura 1). Cuando la luz pasa a través de un líquido, la refracción hace que la luz se enfoque en el receptor como un haz (lo que se conoce como configuración de “haz-haz”). Todos los líquidos y materiales de recipientes comunes (silicio, plástico, vidrio, etc.) tienen un índice de refracción conocido. Estos sensores detectarán esas diferencias de refracción y emitirán una señal.

El principio de refracción se basa en el índice de refracción de los medios. Utiliza una fuente de luz emitida (Tx) que está inclinada para limitar la luz que cae sobre el receptor (Rx, Figura 1). Cuando la luz pasa a través de un líquido, la refracción hace que la luz se enfoque en el receptor como un haz (lo que se conoce como configuración de “haz-haz”). Todos los líquidos y materiales de recipientes comunes (silicio, plástico, vidrio, etc.) tienen un índice de refracción conocido. Estos sensores detectarán esas diferencias de refracción y emitirán una señal. Las señales discretas de encendido y apagado son fácilmente utilizadas por un sistema de control. Sin embargo, al usar la información del valor de luz real (comúnmente analógico), se pueden extraer más datos. Esto se está volviendo más popular ahora y se puede hacer con cualquier principio de detección. Mediante el uso de esta información de valores de luz, puedes diferenciar entre tipos de medios, medir concentraciones, identificar múltiples objetos (por ejemplo, filtrar en una vía intravenosa y los medios) y mucho más.

Las señales discretas de encendido y apagado son fácilmente utilizadas por un sistema de control. Sin embargo, al usar la información del valor de luz real (comúnmente analógico), se pueden extraer más datos. Esto se está volviendo más popular ahora y se puede hacer con cualquier principio de detección. Mediante el uso de esta información de valores de luz, puedes diferenciar entre tipos de medios, medir concentraciones, identificar múltiples objetos (por ejemplo, filtrar en una vía intravenosa y los medios) y mucho más.

La medición de temperatura se realiza en casi todas las aplicaciones de automatización industrial, hay muchos sensores comunes y económicos, típicamente tipos de termómetros de resistencia como PT100 o PT1000. Y son ampliamente utilizados para controlar la temperatura del aceite, el agua de refrigeración y muchos otros líquidos, la temperatura del gabinete de las máquinas. Por supuesto, las temperaturas de proceso particularmente diferentes en los procesos de fabricación se supervisan y controlan con mucha precisión, para que el proceso de producción esté en su estado óptimo.

La medición de temperatura se realiza en casi todas las aplicaciones de automatización industrial, hay muchos sensores comunes y económicos, típicamente tipos de termómetros de resistencia como PT100 o PT1000. Y son ampliamente utilizados para controlar la temperatura del aceite, el agua de refrigeración y muchos otros líquidos, la temperatura del gabinete de las máquinas. Por supuesto, las temperaturas de proceso particularmente diferentes en los procesos de fabricación se supervisan y controlan con mucha precisión, para que el proceso de producción esté en su estado óptimo.

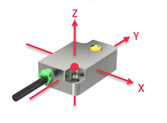

Por supuesto, también es posible colocar sensores adicionales como este sensor de monitoreo de condición BCM en una máquina. Esto te permitirá beneficiarte de aún más información, como la humedad relativa, la presión ambiental, la vibración y la alineación, pero sin ninguna otra función para el proceso.

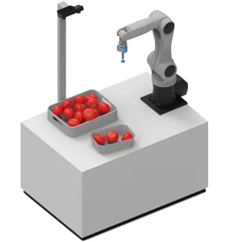

Por supuesto, también es posible colocar sensores adicionales como este sensor de monitoreo de condición BCM en una máquina. Esto te permitirá beneficiarte de aún más información, como la humedad relativa, la presión ambiental, la vibración y la alineación, pero sin ninguna otra función para el proceso. mayoría de los casos se utiliza un robot de seis ejes, y las demandas de sus pinzas son más complejas. Sin embargo, depende de los requisitos de agarre de las propias muestras. Rara vez es suficiente usar una cámara de escaneo de área 2D clásica, y en su lugar se requiere una cámara 3D. Muchas aplicaciones de preparación de pedidos también requieren un paso de inspección visual, lo que sobrecarga el sistema y ralentiza todo el tiempo del ciclo.

mayoría de los casos se utiliza un robot de seis ejes, y las demandas de sus pinzas son más complejas. Sin embargo, depende de los requisitos de agarre de las propias muestras. Rara vez es suficiente usar una cámara de escaneo de área 2D clásica, y en su lugar se requiere una cámara 3D. Muchas aplicaciones de preparación de pedidos también requieren un paso de inspección visual, lo que sobrecarga el sistema y ralentiza todo el tiempo del ciclo.