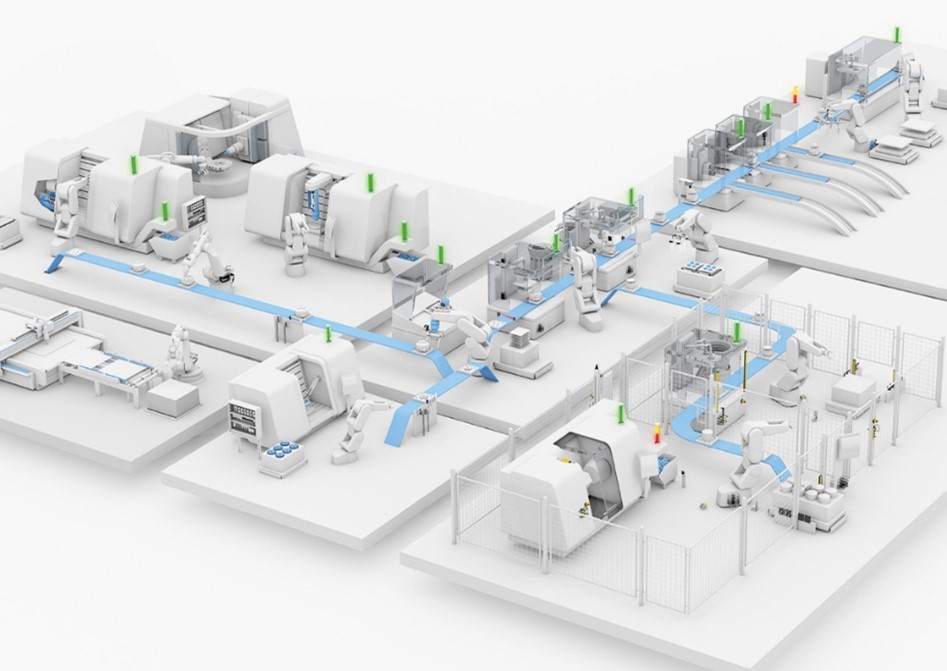

En todas las industrias, existe la necesidad de una producción más flexible e individualizada, así como una mayor trazabilidad en los procesos. La eficiencia general del equipo, el tiempo de inactividad y la demanda de ciclos de producción más cortos han creado la necesidad de máquinas inteligentes y, en última instancia, de fábricas inteligentes. Ahora más que nunca, esto es importante en la industria de empaquetado, alimentos y bebidas (PFB) para garantizar que los productos y procesos sean limpios, seguros y eficientes.

Te compartimos algunos ejemplos de cómo puedes implementar Smart Factory en las industrias de PFB.

Actualización de la arquitectura de controles

- Elimina el cableado analógico y reduce los costos entre un 15% y un 20%

- Simplifica la resolución de problemas

- Permite la visibilidad sensor / dispositivo

- Simplifica las modificaciones

- Reduce las terminaciones

- Elimina la configuración manual de dispositivos y sensores

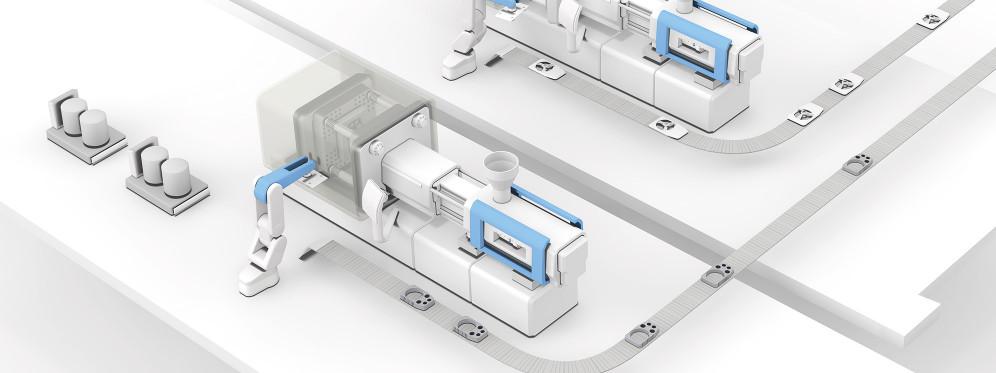

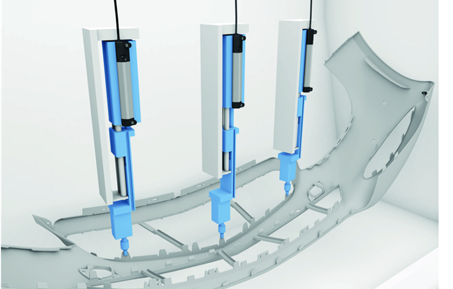

Automatiza el cambio de formato guiado y las piezas de cambio

- Elimina errores de cambio

- Reduce el tiempo de inactividad planificado para realizar cambios

- Reduce el desperdicio de producto desde la puesta en marcha después de un cambio

- Posicionamiento constante en todo momento

- Garantiza que se cambien las piezas de cambio adecuadas

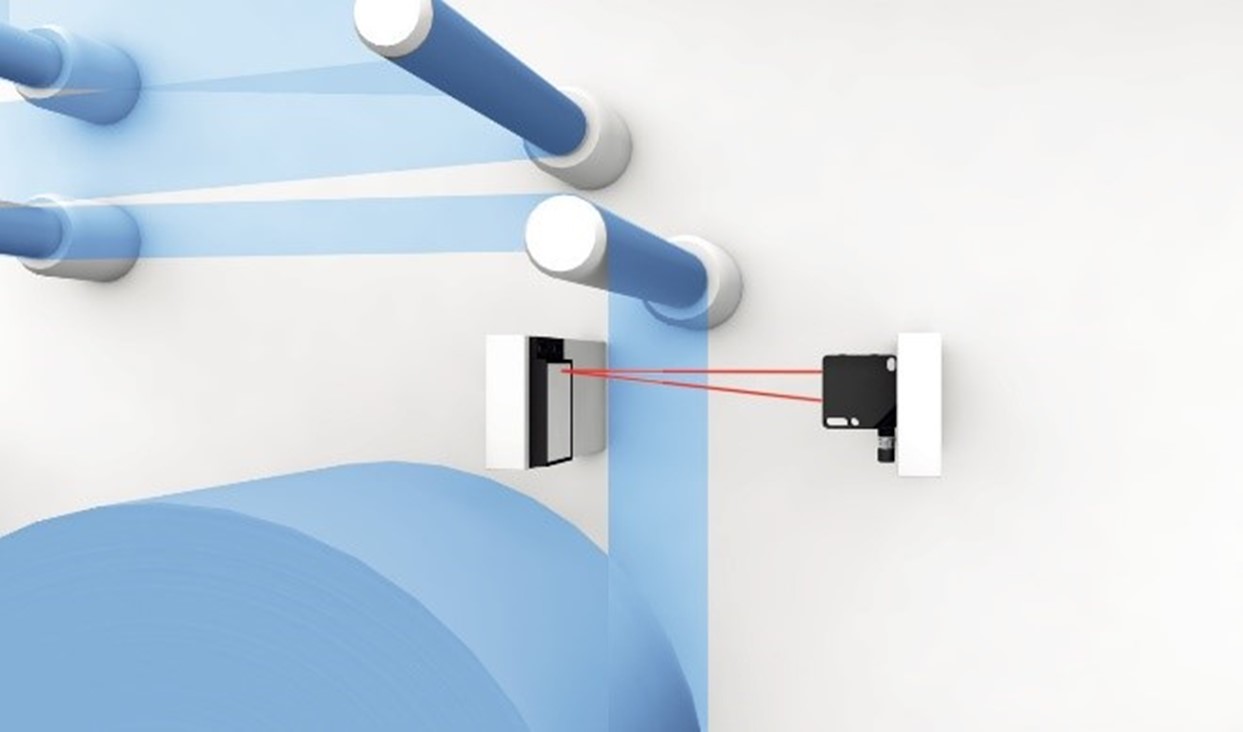

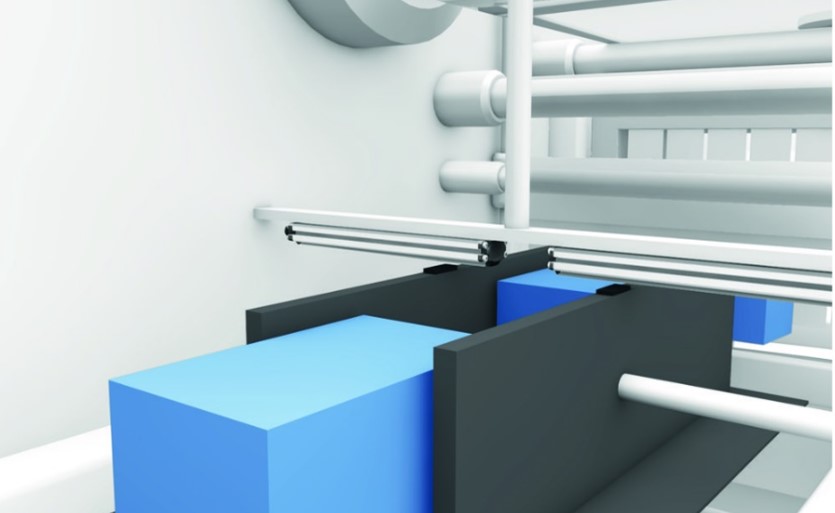

Mantenimiento predictivo a través de IO-Link

- Mejora los diagnósticos

- Reduce el tiempo de inactividad no planificado

- Proporciona monitoreo de condición

- Proporciona datos más precisos

- Reduce las ralentizaciones y los paros del equipo

- Reduce el desperdicio de producto

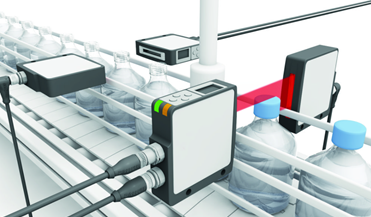

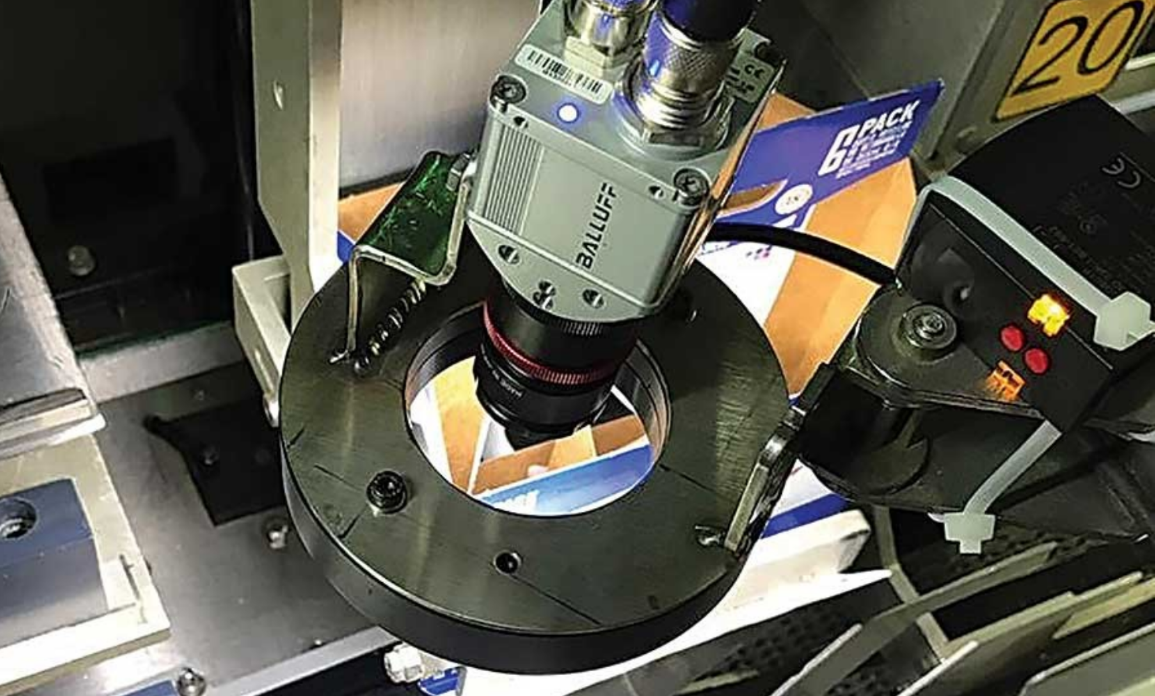

Trazabilidad

- Entrega datos precisos y sin errores

- Rastrea materia prima y productos terminados

- Precisión en la fecha y el código de lote, para atender un posible llamado a revisión del producto

- Permite la integración de tags robustos en contenedores, palets, y accesorios

- Aumenta la seguridad con control de acceso

Pero… ¿Por qué es todo esto importante?

La conversión de un proceso de fabricación en un proceso inteligente mejorará muchos aspectos y curará los dolores que pueden haberse encontrado en el pasado. En la industria de PFB, el tiempo de inactividad puede ser muy costoso debido a que la materia prima tiene una fecha de vencimiento corta antes de que deba desecharse. Por lo tanto, la eficiencia general del equipo (OEE) es una parte integral de cualquier proceso dentro de PFB.

En pocas palabras, OEE es el porcentaje de tiempo de fabricación que es verdaderamente productivo. La implementación de una arquitectura de controles mejorada, la automatización de los procesos de cambio, el uso de dispositivos de red que cuentan con mantenimiento predictivo y la incorporación de tecnología RFID para la trazabilidad, mejoran en gran medida el OEE y reducen el tiempo dedicado a la resolución de problemas para encontrar una solución a un problema recurrente.

A través de la tecnología IO-Link y los dispositivos inteligentes conectados a IO-Link, el tiempo dedicado a buscar la raíz de un problema se reduce en gran medida gracias al diagnóstico continuo y al mantenimiento predictivo. Los sistemas IO-Link alertan a los operadores sobre el mal funcionamiento de los sensores y de cuando se requiere mantenimiento preventivo.

A diferencia del mantenimiento preventivo, que sólo captura el 18% de las fallas de la máquina y se basa en un cronograma, el mantenimiento predictivo se basa en datos para proporcionar a los operadores y al personal de control información crítica en momentos en los que es posible que necesiten realizar mantenimiento en el futuro. Esto da como resultado un tiempo de inactividad planificado que se puede programar estratégicamente en torno a las ejecuciones de producción, en contraposición al tiempo de inactividad no planificado que viene sin advertencia y podría interrumpir una ejecución de producción.

Reducir el tiempo que le toma a una máquina cambiar de un tamaño de empaque a otro, permite que el lote se termine más rápido que si se usara un cambio manual, lo que a su vez significa un tiempo de producción más corto para esa línea. El cambio automático permite que el proceso sea exacto en todo momento y elimina el riesgo de error del operador debido a un posicionamiento más preciso.

La trazabilidad mediante RFID puede ser una parte muy importante de la fábrica inteligente para la industria de empaque, alimentos y bebidas. El uso de RFID durante todo el proceso (seguimiento de materias primas, productos terminados y contenedores que salen de la instalación) puede aumentar en gran medida la eficiencia y el rendimiento del proceso. Incluso se puede aplicar RFID para identificar si se utilizó el equipo correcto o no durante el cambio.

Agregar soluciones inteligentes a una línea de producción en este rubro mejora la eficiencia, aumenta la producción, minimiza el tiempo de inactividad y ahorra dinero.