La temperatura es una propiedad física muy común y fácil de medir. Por lo tanto, no es de extrañar que todos los sensores inteligentes de nuestro Sistema de Automatización y Monitoreo Inteligente SAMS tengan medición de temperatura incluida. Pero por qué deberías utilizar esta función de sensor inteligente en particular en tu aplicación, intentaremos explicarlo en esta publicación.

La medición de temperatura se realiza en casi todas las aplicaciones de automatización industrial, hay muchos sensores comunes y económicos, típicamente tipos de termómetros de resistencia como PT100 o PT1000. Y son ampliamente utilizados para controlar la temperatura del aceite, el agua de refrigeración y muchos otros líquidos, la temperatura del gabinete de las máquinas. Por supuesto, las temperaturas de proceso particularmente diferentes en los procesos de fabricación se supervisan y controlan con mucha precisión, para que el proceso de producción esté en su estado óptimo.

La medición de temperatura se realiza en casi todas las aplicaciones de automatización industrial, hay muchos sensores comunes y económicos, típicamente tipos de termómetros de resistencia como PT100 o PT1000. Y son ampliamente utilizados para controlar la temperatura del aceite, el agua de refrigeración y muchos otros líquidos, la temperatura del gabinete de las máquinas. Por supuesto, las temperaturas de proceso particularmente diferentes en los procesos de fabricación se supervisan y controlan con mucha precisión, para que el proceso de producción esté en su estado óptimo.

En el contexto del monitoreo de condición, la temperatura puede brindarte mucha información sobre el estado de tus máquinas y equipos. Puedes detectar anomalías como piezas desgastadas o sobrecargadas de la máquina, ya que la temperatura de los componentes de la máquina como los rodamientos de bolas se calientan si no funcionan correctamente. Esto podría deberse a desgaste o mantenimiento inadecuado, es decir, falta de lubricación.

Los motores y convertidores que funcionan bajo sobrecarga mostrarán un mayor consumo de energía y, por lo tanto, temperaturas más altas. Dentro de las unidades de potencia hidráulica, la temperatura generalmente se controla, pero ¿circulará todo el aceite por todo el circuito de tuberías? Si tienes tuberías y mangueras muy largas en tu sistema hidráulico con cilindros que apenas se mueven durante el proceso, también se debe monitorear la temperatura cerca de los actuadores.

En la industria del acero, por ejemplo, los cilindros en las plantas de coque están expuestos a altas temperaturas, mientras se mueven solo 5 o 6 veces durante una hora. El fluido hidráulico no llega al enfriador solo por el pequeño volumen bombeado en el sistema.

Por lo tanto, a pesar del sistema de enfriamiento, el aceite hidráulico en el área de actuadores (sensores o transductores de desplazamiento) puede alcanzar altas temperaturas…

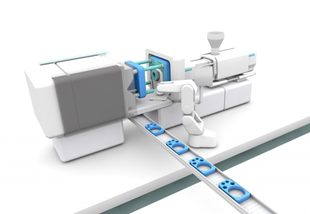

Control de temperatura en la fabricación de plástico

En la fabricación de plástico, hay una gran cantidad de controles de temperatura en las máquinas de moldeo por inyección. Desde el secado del material para el granulado hasta el proceso de plastificación con el tornillo en la unidad de inyección, la temperatura debe controlarse con precisión.

En el paso principal de inyectar el plástico en las cavidades del molde, hay muchos sensores de temperatura integrados dentro de la herramienta del molde. Aquí el templado exacto es crucial para la calidad del producto.

Muy a menudo, este tipo de producción funciona las 24 horas del día, los 7 días de la semana para minimizar los costos. Cada parada de una máquina requiere un reinicio con el calentamiento de las herramientas, a menudo grandes y pesadas. Calentar moldes con varias toneladas tomará horas para llegar a un proceso estable. Por lo tanto, el tiempo de inactividad no planificado es costoso y requiere mucho tiempo.

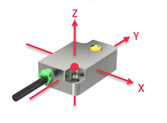

Sensor de monitoreo de condición

Por supuesto, también es posible colocar sensores adicionales como este sensor de monitoreo de condición BCM en una máquina. Esto te permitirá beneficiarte de aún más información, como la humedad relativa, la presión ambiental, la vibración y la alineación, pero sin ninguna otra función para el proceso.

Por supuesto, también es posible colocar sensores adicionales como este sensor de monitoreo de condición BCM en una máquina. Esto te permitirá beneficiarte de aún más información, como la humedad relativa, la presión ambiental, la vibración y la alineación, pero sin ninguna otra función para el proceso.