Industria 4.0 es una palabra de moda que se usa junto con IIoT y la visualización de procesos, pero ¿qué significa eso, y cómo se integra en un proceso de manufactura?

Industria 4.0 se refiere a la cuarta revolución industrial. La primera se dio con la mecanización y el uso de vapor y energía hidráulica, la segunda sucedió con la producción en masa mediante líneas de montaje y energía eléctrica, y la tercera se refiere a la producción automatizada y el uso de computadoras y robots. Industria 4.0 nos lleva un paso más allá hacia fábricas inteligentes que incluyen automatización y aprendizaje automático. Nuevamente, palabras que son tendencia y que pueden ser difíciles de visualizar.

Un ejemplo común de esto serían los automóviles autónomos. Son autónomos porque no necesitan que una persona que los opere en tiempo real, que interprete la información sobre su entorno y la utilice para determinar un curso de acción.

Pero, ¿cómo puede afectar este tipo de tecnología a un proceso de manufactura?

La industria 4.0 requiere que los datos sean analizados. Aquí es donde entra en juego IO-Link. Con IO-Link, puede obtener información de un sensor más que una simple señal de salida cuando detecta una pieza. Un sensor fotoeléctrico es un buen ejemplo de esto. La forma básica en que funciona un sensor fotoeléctrico es que se da una salida dependiendo de la cantidad de luz que se recibe. Si el sensor se encuentra en un ambiente sucio / polvoriento, podría haber suciedad acumulada en el lente o flotando en el aire, lo que afecta la cantidad de luz que se recibe.

Un sensor IO-Link (inteligente) no solo puede mandar una señal salida cuando ocurre la detección, sino que también puede brindar información sobre la ganancia en tiempo real del sensor (cuánta luz se recibe). Si la luz recibida cae por debajo de cierta cantidad debido a la suciedad en la lente o en el aire, puede enviar otra señal al controlador indicando el cambio en la ganancia.

Ahora que contamos con más información ¿Qué vamos a hacer con ella?

Ahora que tenemos todos estos datos que provienen de diferentes partes de la máquina, ¿adónde van y qué hacemos con ellos? Aquí es donde entra en juego la visualización de procesos. Podemos tomar datos en tiempo real de una máquina y subirlos a una base de datos o sistema que podemos monitorear fuera de la planta. Podemos saber si una máquina está funcionando correctamente sin tener que verla físicamente. La información también puede indicarnos cuándo podría fallar algo, de modo que se pueda realizar un mantenimiento preventivo y reducir el tiempo de inactividad

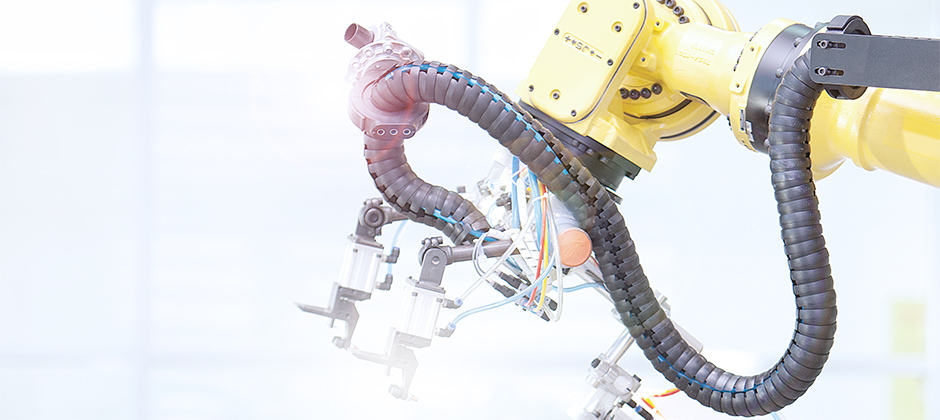

A medida que se automatizan más procesos de fabricación, las máquinas se vuelven cada vez más complejas. Es posible que se necesite una máquina para ejecutar 6-7 líneas diferentes en lugar de solo 1 o 2, lo que puede implicar aplicaciones como cambios de herramientas o cambios de configuración. Es por ello que se deberán de realizar mayor cantidad de controles, para identificar que lo que se está ejecutando es el proceso correcto para la pieza correcta. Industria 4.0 es la forma en que podemos recopilar toda esta información y utilizarla para aumentar la eficiencia y la productividad.