La digitalización no se detiene en la industria del empaquetado. Existe una clara tendencia hacia un empaque más individual y formatos especiales. ¿Qué significa esto para los empacadores y los fabricantes de máquinas de empaquetado?

Las variantes aumentan para cada empacador, y esto conduce a un tamaño de lote reducido. El empacador necesita máquinas altamente flexibles, que se puedan ajustar fácilmente a los diferentes formatos y variantes especiales. El fabricante de la máquina, a su vez, debe hacer que estas máquinas flexibles estén disponibles. ¿Cómo se ve este cambio de formato? ¿Qué tecnologías pueden apoyar al empacador de manera óptima?

Hay dos diferentes tareas de ajuste de formato a realizar. Una de ellas es el ajuste de los rieles guía, las bandas laterales o las cadenas de eslabones para que se puedan adaptar al nuevo formato. La otra es el cambio de partes cuando se va a producir un nuevo formato.

Ambas tareas tienen diferentes exigencias relacionadas con la tecnología de automatización y, por lo tanto, existen diferentes soluciones disponibles.

Ajuste de formato

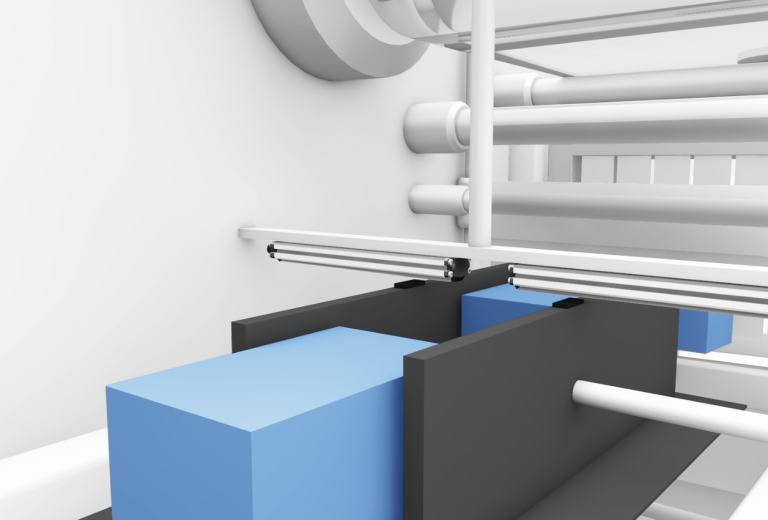

El ajuste de formato es el ajuste de los rieles guía, las bandas laterales o las cadenas de eslabones. Para realizar este ajuste de forma rápida, segura y sin errores, se requiere de información de posición precisa. Esta información de posición almacenada se puede usar para apoyar el ajuste manual en la pantalla o puede transferirse al PLC para un ajuste completamente automático. Una posible solución es usar diferentes sistemas de medición de posición. Varias interfaces estandarizadas están disponibles así como formatos de transmisión, incluyendo IO-Link.

Cambios rápidos de formato en el empaque secundario

IO-Link tiene características ideales que están predestinadas para el ajuste de formato: velocidad suficiente, acceso completo a todos los parámetros, configuración automática y transmisión absoluta de los valores medidos. Esto elimina la necesidad de carreras de referencia que consumen mucho tiempo. Dado que el control de la máquina es permanentemente rastreable, también se elimina la necesidad de mantener un archivo en papel que resulta muy propenso a errores.

Un ejemplo para un sistema de medición de posición absoluta sin contacto

Un sistema de medición de posición con codificación magnética es ideal para la detección de posición durante el ajuste de formato. Es inmune al polvo, la suciedad y la humedad, ofrece una alta precisión y una longitud de medición de hasta 8,190 mm. Por lo tanto, la determinación de la posición y el control de velocidad durante el cambio de los carriles guía, las bandas laterales o las cadenas de eslabones no son un problema.

Un sistema de medición de posición con codificación magnética es ideal para la detección de posición durante el ajuste de formato. Es inmune al polvo, la suciedad y la humedad, ofrece una alta precisión y una longitud de medición de hasta 8,190 mm. Por lo tanto, la determinación de la posición y el control de velocidad durante el cambio de los carriles guía, las bandas laterales o las cadenas de eslabones no son un problema.

Para obtener más información, lea nuestra publicación previa en el blog “Aumente su eficiencia en el cambio de tamaño: eficiencia con codificadores magnéticos IO-Link y visualización“.

Detección de piezas intercambiables

Al cambiar a un tamaño de formato diferente, a menudo es necesario no solo ajustar los rieles guía, sino también reemplazar las piezas intercambiables. Las máquinas son cada vez más flexibles, lo que significa que la cantidad de piezas intercambiables por máquina está creciendo. Cada vez es más difícil para el operador de la máquina encontrar la pieza correcta y aún más difícil encontrar la posición de ensamble correcta. Esto oculta algunas fuentes evitables de error. Si la pieza de repuesto no se instala correctamente, puede causar daños a la máquina, lo que puede ocasionar un tiempo de paro.

Por lo tanto, un reconocimiento rápido de piezas intercambiables trata de detectar de manera confiable la pieza intercambiable en la posición correcta en la máquina. También es importante hacer que sea lo más fácil posible para el operador detectar posibles fallas antes de que ocurran a través de un sistema de visualización.

Una forma de identificar partes intercambiables es la identificación industrial con RFID.

La parte correcta en la posición correcta

Cuando cambie una máquina a un formato nuevo, puede usar portadatos RFID o códigos de barras para asegurarse de que se utilizan las piezas nuevas correctas. Los sensores de visión también detectan si la pieza se instaló correcta o incorrectamente. Estas soluciones le ayudan a prevenir errores y daños a la máquina, lo que a su vez aumenta el rendimiento y reduce los costos de producción.

Implementar el mantenimiento predictivo

Con los portadatos RFID, los tiempos de operación de cada pieza intercambiable se pueden documentar directamente en la pieza misma. Si una pieza necesita ser limpiada, reemplazada o retrabajada, se emite una notificación o una alarma en el controlador de la máquina antes de que puedan surgir las condiciones de fallo. Los portadatos RFID también permiten que se registren ciclos de limpieza regulares.

Automatice la configuración de la máquina

Dado que puede almacenar los parámetros de configuración individuales para las piezas intercambiables en el portadatos, la pieza misma también proporciona la información al controlador de la máquina. Por lo tanto, la pieza intercambiable puede activar un cambio de formato en el PLC y cambiar el proceso de producción. Este es un paso importante hacia la producción inteligente en el concepto de Industria 4.0.

La visualización simple permite una operación libre de expertos

Con una torreta LED, el operador puede reconocer el estado de funcionamiento de la máquina de forma rápida, fácil y de un solo vistazo. Entre otras cosas, sirve para supervisar las ventanas operativas y señala si todas las configuraciones se han realizado correctamente. Los segmentos de la torreta se pueden configurar de modo que una torreta en una máquina cumpla con una amplia gama de requisitos.

Resumen

El ajuste del formato implica cambiar los rieles guía, las bandas laterales o las cadenas de eslabones debido a un nuevo formato. Esto puede ser semi-automatizado o completamente automatizado en las máquinas. Se requieren sistemas de medición de desplazamiento cuyos sensores proporcionan información sobre la posición respectiva.

Si las piezas de formato de la máquina tienen que ser reemplazadas, se debe asegurar que la pieza intercambiable correcta se instale en la posición correcta en la máquina. Los sistemas de identificación industrial tales como RFID son adecuados para este propósito. Cada pieza intercambiable está equipada con un tag y, con la ayuda de los cabezales de lectura/escritura, reconoce si la pieza intercambiable correcta está instalada en el lugar correcto.

Ambas opciones de automatización ofrecen las siguientes ventajas:

● Tiempos de configuración cortos y mayor productividad del sistema

● Prevención eficiente de errores

● Mayor flexibilidad de la máquina

● Prevención de daños en la máquina debido a piezas incorrectas al ponerla en marcha

● Visualización simple para el operador

Para obtener más información sobre el cambio de formato, visite www.balluff.com