Si alguna vez ha estado en una planta de energía o de producción durante la puesta en marcha o en caso de una falla, probablemente se haya preguntado cómo simplificar el cableado en las aplicaciones relacionadas con la producción. En estos sectores industriales, los ingenieros a menudo encuentran estructuras complejas y se enfrentan a largas rutas de señal. Los subsistemas individuales, equipados con controladores lógicos programables locales (PLCs) o unidades terminales remotas (RTUs), generalmente se conectan mediante sistemas de bus a la sala de control y al sistema SCADA, por lo que la red cuenta con herramientas de diagnóstico disponibles.

La diversión comienza con la solución de problemas al nivel del subsistema. Los sensores y actuadores individuales muy a menudo están cableados con cobre de la manera tradicional. Esto significa que hay gruesos manojos de cables en los conductos y los conductores individuales en los extremos del cable deben terminarse correctamente y de forma segura. Se debe tener especial cuidado con las señales analógicas, ya que una protección faltante o conectada incorrectamente también puede causar errores de señal o medición. La solución de problemas bajo estas condiciones puede ser muy estresante (especialmente si todos te están viendo) y costoso (por el paro en producción o la desconexión de la energía).

Hay algunos sectores en donde hay industrias automotrices y de producción sólidas y los ingenieros que cambian de una a otra traen enfoques alternativos de cableado de campo como el ASi e IO-Link. Dado que estos técnicos están familiarizados con las ventajas de la puesta en marcha y la resolución de problemas en la línea de producción, no tienen dudas sobre la implementación. Echemos un vistazo al otro lado:

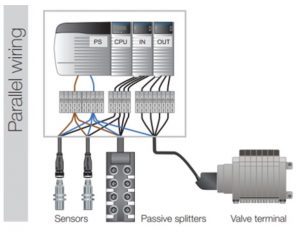

En el pasado, en la automatización de fábricas, se utilizaba el cableado paralelo.

A medida que la vida útil de los productos se acorta y se busca una disponibilidad alta, existe una mayor necesidad de implementar sistemas modulares.

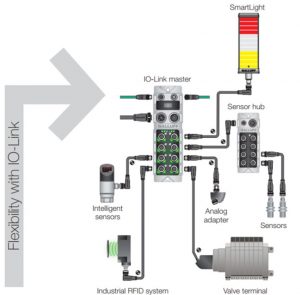

Por lo tanto, a nivel de sensor / actuador IO-Link se está implementando cada vez más, por lo que algunas personas ya lo denominan el puerto USB de los sistemas de automatización. Algunas de las ventajas de IO-Link incluyen:

- Flexibilidad para conectarse a una amplia variedad de dispositivos a través del mismo conector M12. El cable sin protección y la señal digital robusta superan con eficacia problemas tales como la interferencia de línea y las restricciones de flexión o doblado.

- Valores analógicos digitalizados (de 4-20 mA, 0-10 V, PT100/1000, termopar tipo J/K) en lugar de señales analógicas

- Información de diagnóstico adicional directamente desde hubs y sensores/actuadores

- Posibilidad de adaptar el sistema de bus host a otros países o conforme a los requerimientos del cliente. Solo se debe intercambiar el módulo maestro (la mayor parte del diagrama de cableado permanecerá igual)

Este interesante informe técnico de Andritz Hydro (Austria) muestra cómo IO-Link se implementó con éxito en un proyecto de energía hidroeléctrica: “Solution_Report-IO-Link_in_Hydro-Power_EN“. (más información sobre las soluciones IO-Link).